引言

對深潛裝備來講,最重要的組成部件便是耐壓殼體和浮力材料�。耐壓殼體可為深潛裝備核心部件提供結(jié)構(gòu)支撐和防水保護����,而浮力材料則為深潛裝備上浮提供必要浮力,二者缺一不可 [1] ���。尤其是對于載人深潛器來說,深潛裝備的殼體和浮體材料性能是其水下正常作業(yè)和潛水員生命安全的重要保障 [2] ���。要形成完備的深?��?瓶己陀^測體系,需從材料的強度�����、加工性�、經(jīng)濟性等方面綜合考慮���,開展深潛裝備材料關(guān)鍵技術(shù)攻關(guān) [3 ? 5] ���。開展深海殼體材料和浮力材料的現(xiàn)狀研究,為海洋新材料數(shù)據(jù)庫構(gòu)建奠定數(shù)據(jù)支撐��。通過研究當前各國在深潛裝備材料方面的最新進展,掌握了新型深海殼體材料和浮力材料的發(fā)展趨勢�,有助于推進深潛裝備新材料的研發(fā)����。

1、深潛裝備材料研究現(xiàn)狀

各國在選擇深潛裝備材料時主要考慮其抗壓強度���、比強度�、剛度���、加工性�����、裝配性和經(jīng)濟性等。由于鋼材具有較高的屈服極限和比強度���,且具備優(yōu)異的疲勞特性和加工性能�����,因此其占了耐壓殼體的 90%。隨著鈦合金的加工工藝逐漸成熟�,加之其突出的比強度,在近年來得到了廣泛的應(yīng)用���。而浮力材料則常選用空心玻璃微珠復(fù)合材料�����,因其抗壓強度高��,可適應(yīng)深海作業(yè)環(huán)境��。

1.1 國外現(xiàn)狀

1.1.1 耐壓殼體材料

隨著世界各國在深水裝備領(lǐng)域的激烈角逐�,耐壓殼體材料的研究得到了飛速發(fā)展��,美國����、俄羅斯�����、日本及歐洲等國在這一領(lǐng)域長期處于領(lǐng)先地位�。

美國深潛裝備主要采用 HY 系列調(diào)質(zhì)鋼和鈦合金��。20 世紀 60 年代以前���,美國海軍潛艇的標準用鋼為 HY-80�����,其“洛杉磯”級潛艇的耐壓殼體材料便選用了HY-80 鋼���。之后美國研制了 HY-100 鋼���,其屈服強度高于 HY-80 鋼,成為美國海軍潛艇耐壓殼體的標準用鋼��,并應(yīng)用于美國“海狼”和“弗吉尼亞”級潛艇的制造�。美國海軍后續(xù)又研發(fā)了 HY-130 鋼,屈服強度得到進一步提升�,其常規(guī)動力潛艇“海豚”號和核動力深潛器“NR-1”號均采用 HY-130 鋼進行建造�。美國對鈦合金的應(yīng)用較少�,一般只用于建造深潛器�,如美

國海軍研制的“海崖”號深潛器便是用鈦合金(Ti-6Al-2Nb-1Ta-0.8Mo)建造而成,下潛深度可達 6092 m�。

俄羅斯深潛裝備的殼體除采用高強度鋼外還大膽使用了鈦合金材料,它是全球首個采用鈦合金建造潛艇的國家��,如 K-222 核潛艇。俄羅斯于 1970 年開始�,先后用鈦合金建造了 4 級核潛艇,其中 A 級 6 艘�、P 級1 艘���、M 級 1 艘和 S 級 4 艘。由于鈦合金的成本太高���,俄羅斯的這 4 級潛艇一共建了 12 艘��,未進行系列化生產(chǎn)。

除鈦合金外��,俄羅斯的一些常規(guī)潛艇則使用 CB-2 鋼����。日本海上自衛(wèi)隊潛艇用鋼主要有 NS-30���、NS-46���、NS-63�����、NS-80��、NS-90 和 NS-110����。在二戰(zhàn)后到 20 世紀60 年代前�����,日本的潛艇殼體材料主要使用 NS-30 和NS-46���。此后�����,日本仿造美國的 HY-80 和 HY130 鋼并分別制造出 NS-63 和 NS-90。其 NS-63 用于建造潛艇�����,而 NS-90 則用于建造作業(yè)深度達 2 000 m 的深海調(diào)查船���。20 世紀 80 年代后�,日本研制出了屈服強度更高的 NS-110 鋼,用于“親潮”級攻擊型潛艇的建造��。日本還很重視鈦合金的開發(fā)��,其于 1981 年研制的“深海2000”號載人深潛器便是用鈦合金(TI-6Al-2Nb-4VELI)建造的����。1989 年�����,日本又成功研制出“深海6 500”,同樣選擇鈦合金作為耐壓殼體���,下潛深度可

達 6 500 m��,用于日本周邊海域勘探�����。

英國在二戰(zhàn)后研制了 QT 系列合金鋼用于建造潛艇����,主要有 QT-28、QT-35 和 QT-42����。20 世紀 50 年代����,英國潛艇的主要用鋼為 QT-28����,到 60 年代前后則廣泛使用 QT-35。后來英國陸續(xù)仿制了美國的 HY-100和 HY-130 系列鋼材�����,并分別命名為 Q2N 和 Q3N�。其中 Q2N 成功應(yīng)用于英國“機敏”級潛艇耐壓殼體的建造���。

非金屬殼體材料主要有先進樹脂復(fù)合材料和結(jié)構(gòu)陶瓷材料�,常應(yīng)用于深潛器的制造�����。美國無人深潛器AUSSMOD2 的耐壓殼體便是采用石墨纖維增強環(huán)氧樹脂材料制造�����,美國海軍還計劃用其代替鈦合金材料來制造深潛器的耐壓殼體封頭��。結(jié)構(gòu)陶瓷擁有比樹脂材料更高的強度和彈性模量��,且具備耐腐蝕��、耐高溫����、耐磨損和非磁性等優(yōu)點��,密度還比一般金屬低��,已成為各國重點關(guān)注的對象��,是一種發(fā)展?jié)摿艽蟮母弑葟姸炔牧?���。美國海軍通過實驗發(fā)現(xiàn)�����,對于 6 096 m的下潛深度�����,氧化鋁陶瓷材料的重量-排水量比小于0.6,而鈦合金的重量-排水量比則超過了 0.85�。氧化鋁陶瓷的重量-排水量比在結(jié)構(gòu)陶瓷材料中不是最小的,但其成本低���,制作工藝成熟�,所以美國用它來建造直徑為 635 mm 的深潛器 [6] ��。

1.1.2 固體浮力材料

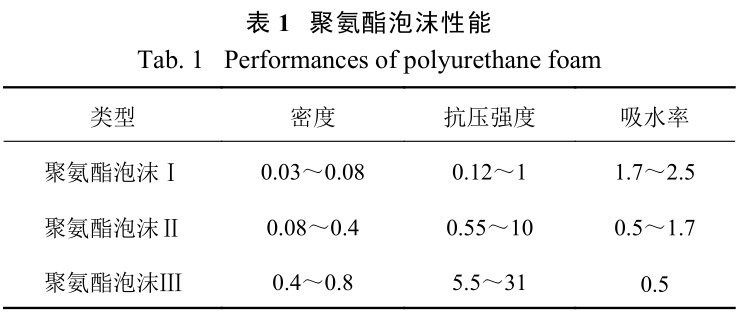

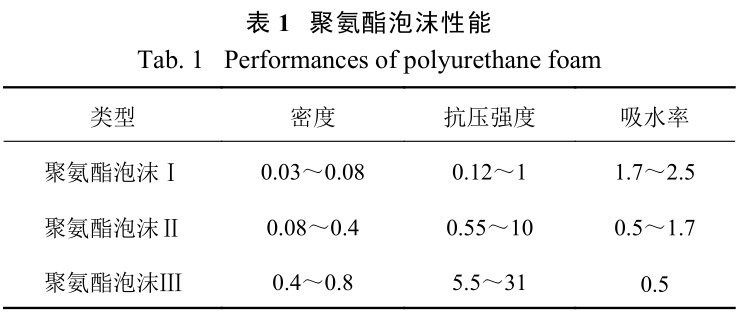

由于固體浮力材料在深海作業(yè)中起到至關(guān)重要的作用��,所以美國、俄羅斯�����、日本和英國等一些工業(yè)強國早在 20 世紀 60 年代便著手高強度固體浮力材料的研究��。相關(guān)研究成果已在軍事��、商業(yè)及民用領(lǐng)域得到廣泛應(yīng)用���,如海底埋纜機���、零浮力拖體���、聲學多普勒流速儀平臺、深水機器人和載人深潛器等�����。其中,美國 Reichhold 公司生產(chǎn)的一種聚氨酯泡沫性能優(yōu)異�����,可為深潛裝備提供穩(wěn)定浮力,具體性能如表 1 所示��。

美國海軍研制的密度為 0.35 g/cm 3 的輕質(zhì)復(fù)合材料抗壓強度可達 5.5 MPa���。美國洛克希德導彈空間公司研制了 2 種不同密度的輕質(zhì)復(fù)合材料分別用于淺海和深海:其中一種密度為 0.35 g/cm 3 ��,抗壓強度為 5.6 MPa����,作業(yè)深度為 540 m�����;另一種密度為 0.45~0.48 g/cm 3 �,抗壓強度為 25 MPa,作業(yè)深度為 2430 m����。俄羅斯研制的密度為 0.7 g/cm 3 輕質(zhì)復(fù)合材料抗壓強度為 70 MPa���,作業(yè)深度為 6000 m�����。日本于 1970 年研制出適合 300 m 水深的輕質(zhì)復(fù)合材料���,80 年代初研制出適合 6000 米級作業(yè)深度的輕質(zhì)復(fù)合材料�����,并成功應(yīng)用于深潛器“深海6500”上�����。1987 年以后���,日本便開始研制應(yīng)用于萬米級水深的輕質(zhì)復(fù)合材料���,截至目前已取得重要成果 [7] �����。

美國和俄羅斯等國家制造的固體浮力材料密度一般在 0.4~0.6 g/cm 3 之間��,耐壓強度在 40~100 MPa 之間����,大部分都以環(huán)氧樹脂作粘結(jié)劑�,通過添加大量的空心玻璃微珠制作而成���。這種材料具備較強的耐壓性,且吸水率極低���,是當前一種主流的浮力材料 [8] 。

1.2 國內(nèi)現(xiàn)狀

1.2.1 耐壓殼體材料

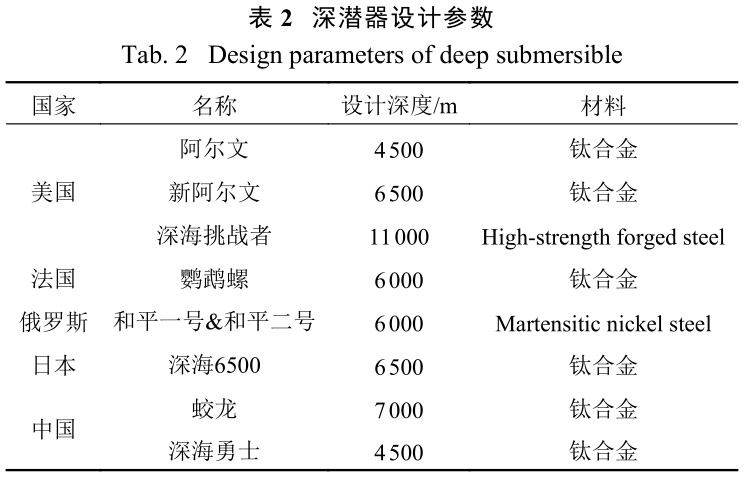

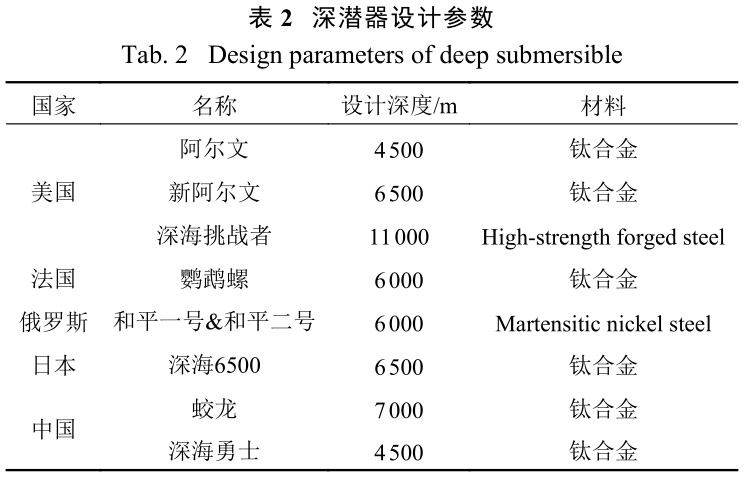

我國深潛裝備材料研究較國外起步較晚����,但隨著深海資源勘探、深海安全及深??茖W研究等領(lǐng)域的發(fā)展以及我國對海洋的重視度的不斷提高����,我國在深海耐壓殼體材料方面的研究也逐漸追趕上來。隨著我國在鈦合金焊接技術(shù)方面的不斷進步�����,開始將鈦合金應(yīng)用于潛艇建造�。在深潛器方面,我國于 2012 年和2017 年分別建造的“蛟龍”號和“深海勇士”號深潛器也采用鈦合金做耐壓殼體���,其下潛深度已位居世界前列,各國深潛器設(shè)計參數(shù)如表 2 所示�����。

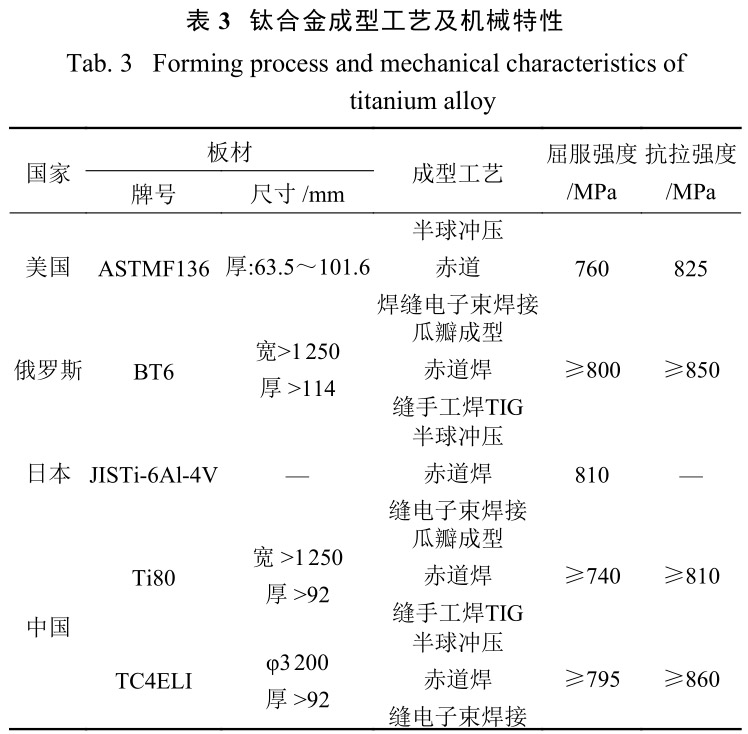

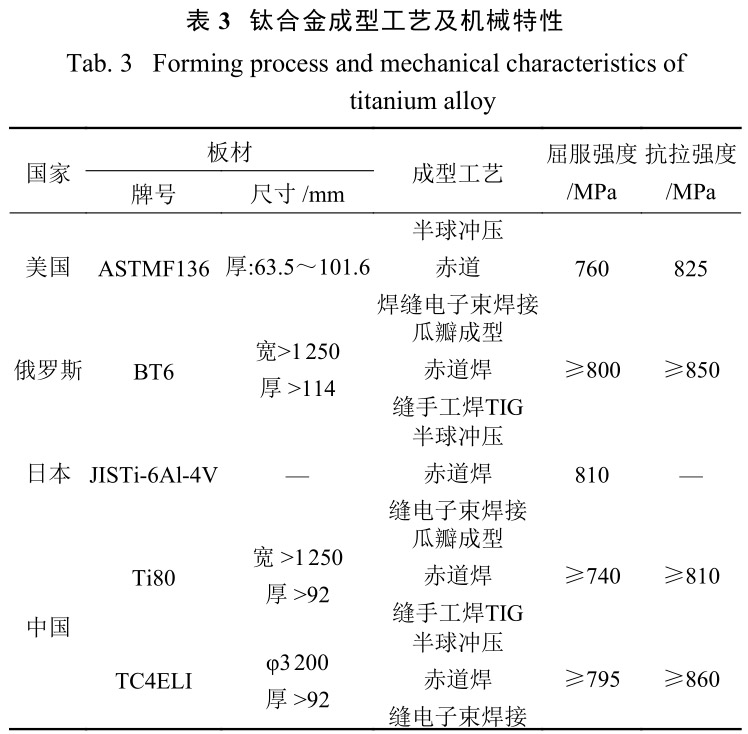

雖然鈦合金材料具備優(yōu)良的機械性能�����,但由于其成型工藝復(fù)雜��,在一定程度上限制了鈦合金的使用。尤其是用于深潛器建造的鈦合金�,其屈服強度都在800 MPa 左右,而隨著屈服強度的提高�,其塑性、延伸性及焊接性都隨之降低�,必須采用適當?shù)某尚头椒ê秃附邮侄尾拍芡瓿赦伜辖鸩牧系募庸ぁD壳埃澜缟现挥猩贁?shù)國家掌握了鈦合金的制備工藝和焊接方法�����,世界上典型鈦合金深潛器殼體的成型工藝及機械特性如表 3 所示����。

1.2.2 固體浮力材料

我國初期所用的浮力材料一般為軟木���、浮力筒�����、浮力球���、合成橡膠以及合成泡沫等�,這類材料耐壓性差�����,且極易吸水。到 80 年代后期�,我國開始對固體浮力材料進行探索性研究��,與發(fā)達國家差距較大�����。如早期使用的合成泡沫塑料密度為 0.5~0.6 g/cm3 �,作業(yè)水深 400 m���。后來發(fā)展為聚氨酯泡沫和環(huán)氧樹脂泡沫等其他類型的復(fù)合泡沫�����,但抗壓強度和吸水率均未得到較大改善��,可靠性也較差。2000 年以來�����,國內(nèi)高校及科研院所開始嘗試深海固體浮力材料的研制���,但大部分都處于研究階段�����。

哈爾濱工程大學曾用直徑 3~4 mm 中空玻璃球與不同尺寸的玻璃微珠按照最佳比例混合�,并用環(huán)氧樹脂做基體�����,制備出密度為 0.55 g/cm3 的固體浮力材料��,作業(yè)深度為 500~600 m���。此外���,哈爾濱工程大學歷時10 年研究的深水浮力材料已于 2014 年正式投入自動化生產(chǎn),這是中國第一次實現(xiàn)了深海用固體浮力材料的全面自動化生產(chǎn)����,打破了國際市場壟斷的局面[9] ���。

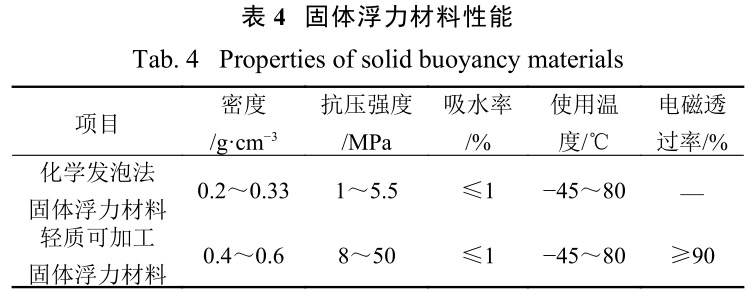

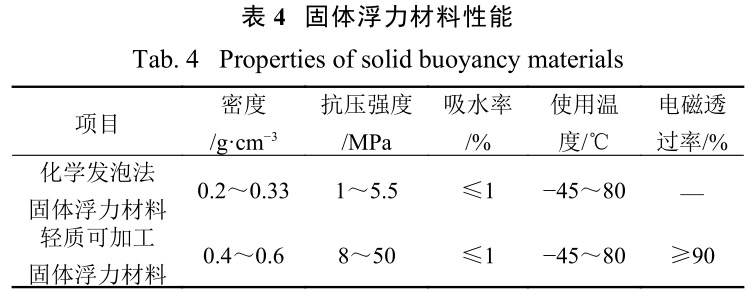

1995 年���,海洋化工研究院用化學發(fā)泡法研制了密度為0.33 g/cm3的固體浮力材料,作業(yè)深度可達 500 m�,已成功應(yīng)用于水下機器人等設(shè)備中�����。其后來研發(fā)的密度為 0.35~0.53 g/cm3 的固體浮力材料作業(yè)深度為 4500 m���,主要用于海底設(shè)施建設(shè),其還對 6000 m 水深固體浮力材料進行過探索性試驗�����,并取得如破性進展��,其研發(fā)的典型浮力材料性能如表 4 所示�����。

2����、深潛裝備材料發(fā)展趨勢與技術(shù)瓶頸

2.1 耐壓殼體材料

1)高強度鋼作為耐壓殼體材料的局限性

一直以來高強度鋼都是建造潛艇和深潛器的主要材料,作為應(yīng)用最廣泛一種耐壓殼體材料�����,其性能的好壞直接決定了深潛裝備的下潛深度。耐壓殼體的屈服強度在二戰(zhàn)結(jié)束以來的這段時間得到了突飛猛進的提高���,以美國����、日本和英國的潛艇用鋼為例,其屈服強度幾乎每 10 年就會翻一倍��。

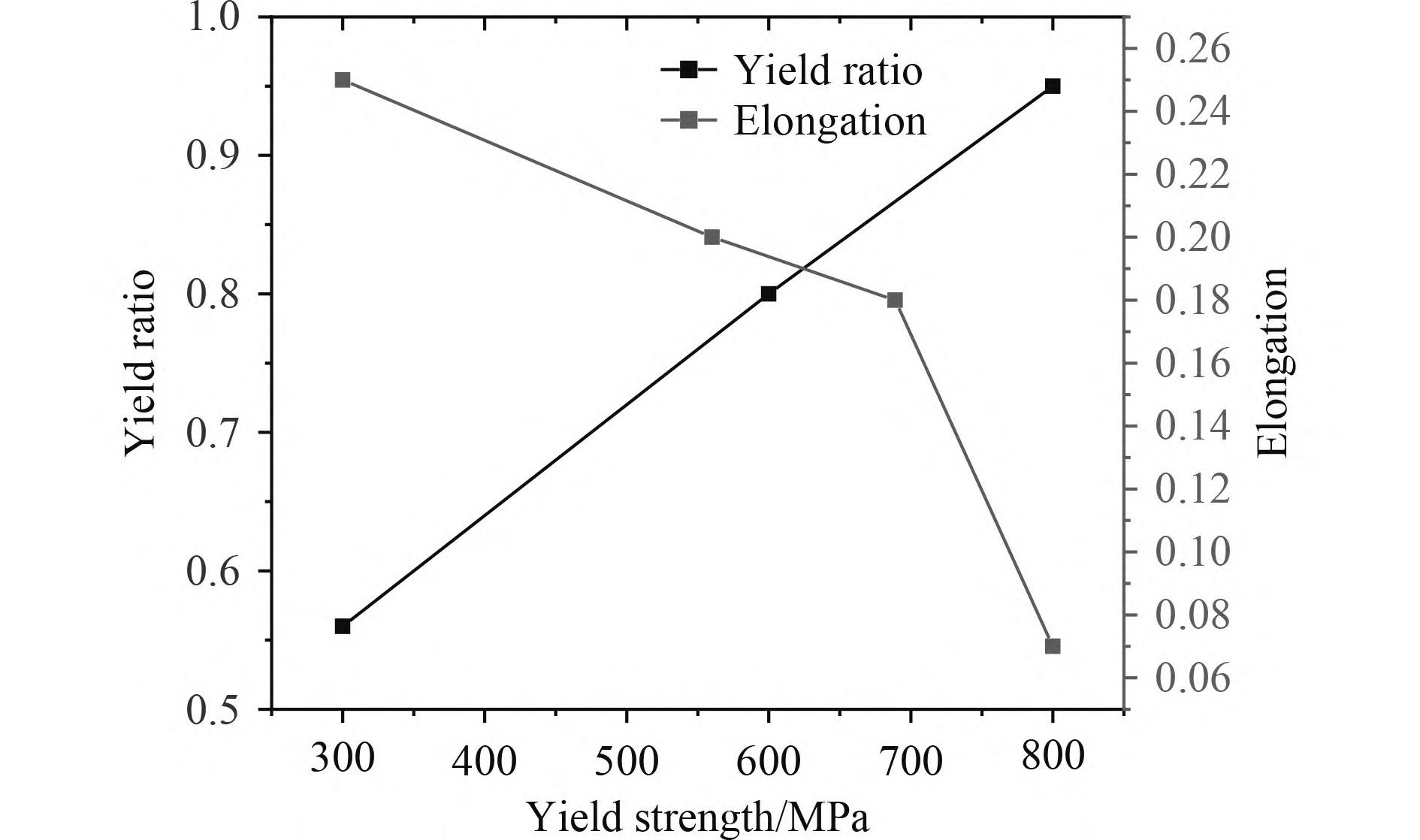

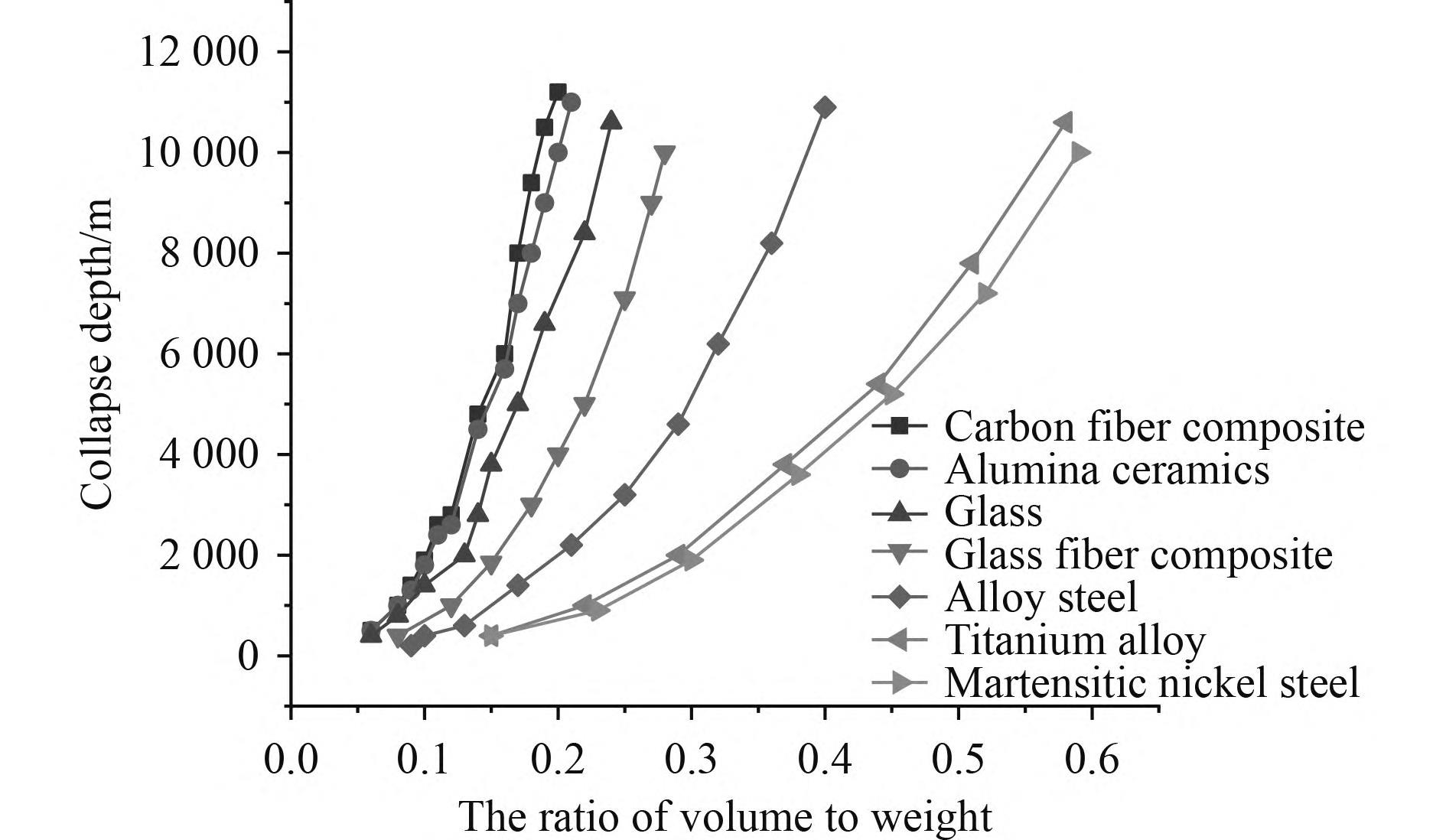

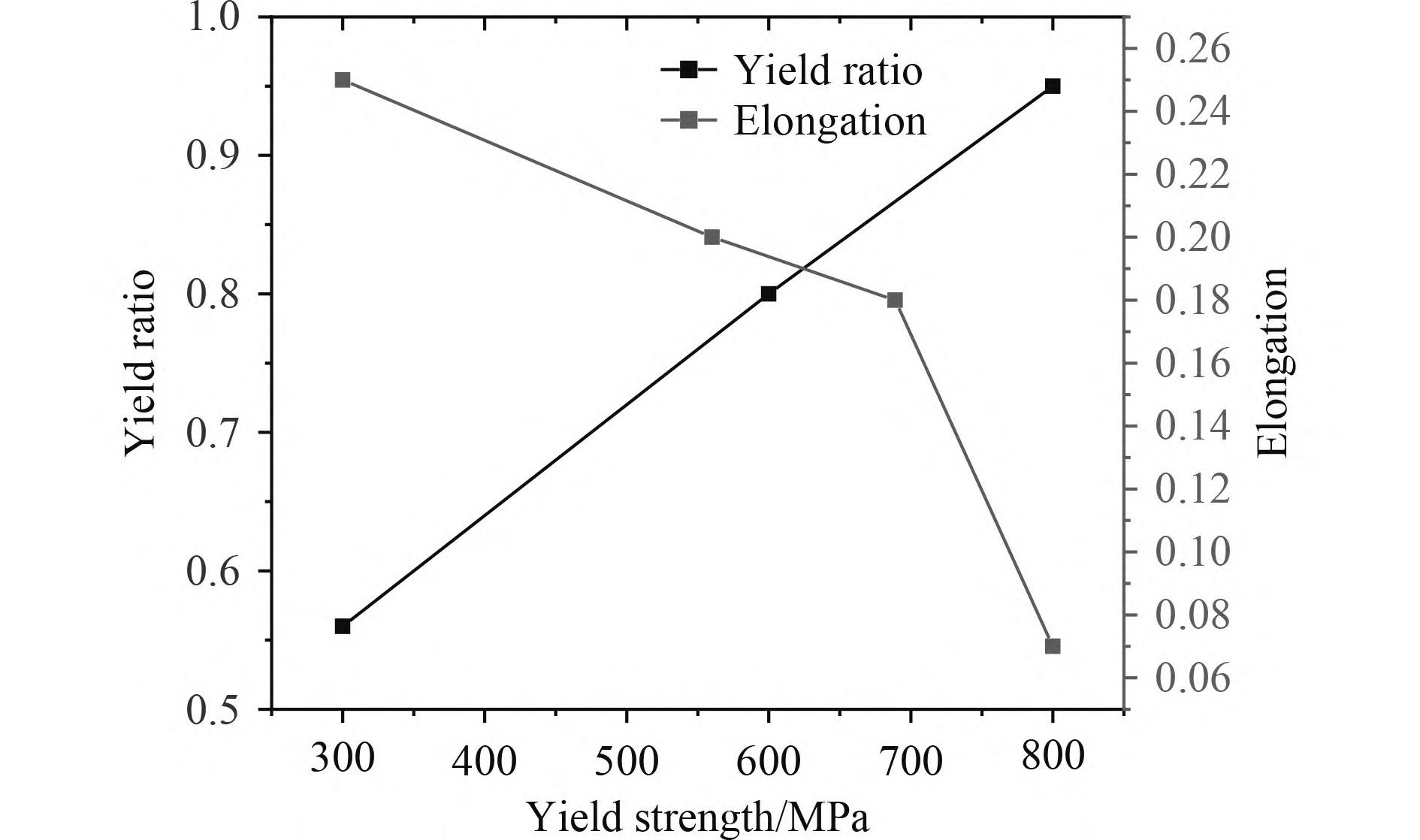

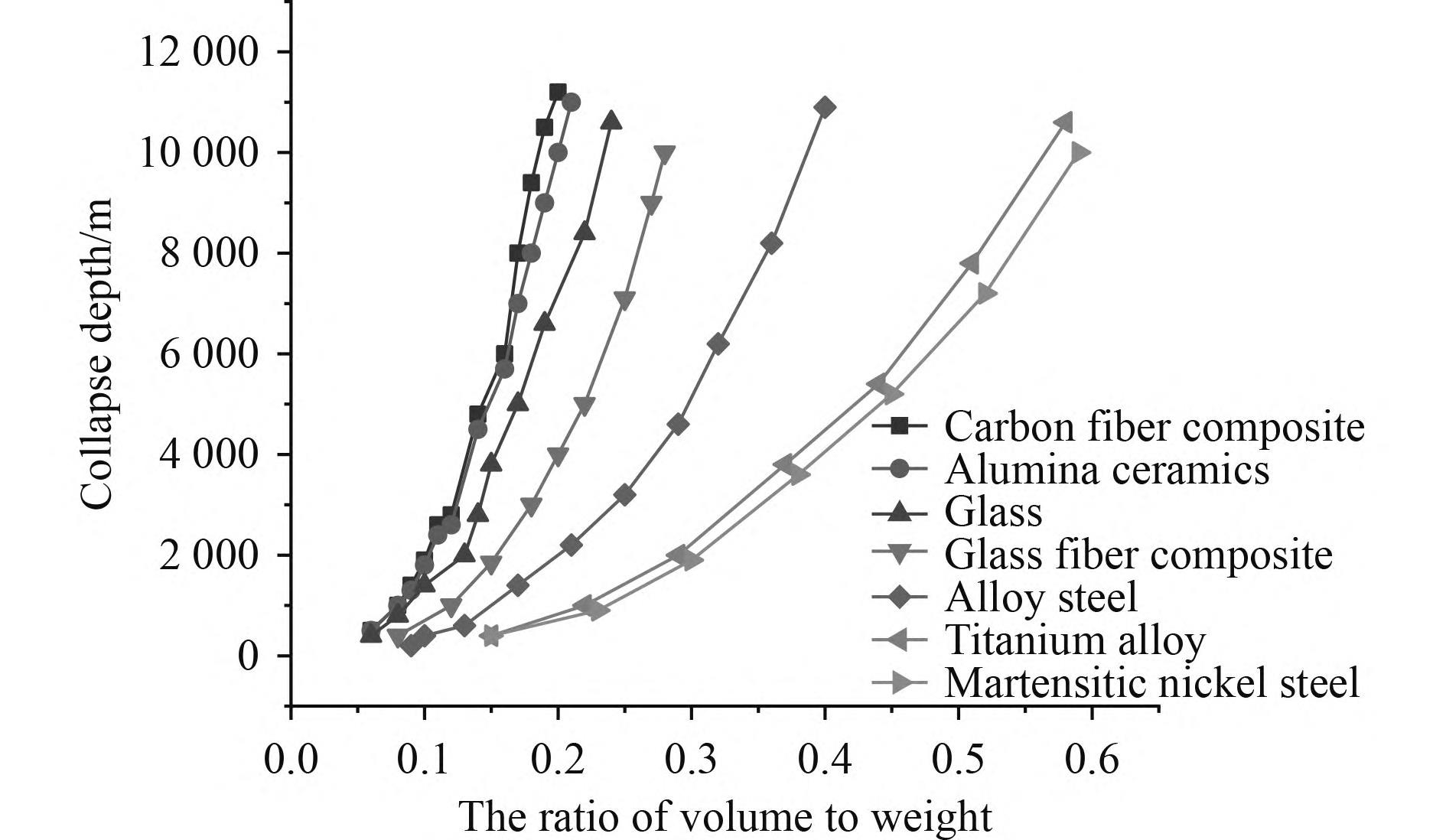

σ sσ b然而����,隨著人們對深潛裝備的設(shè)計深度不斷提高���,高強度鋼的不足之處也逐漸凸顯出來�。首先在疲勞強度方面����,實驗表明鋼材的斷裂韌度和屈服強度的平方根成正比�,而以目前國內(nèi)高強度鋼的生產(chǎn)水平��,還無法使得其疲勞強度等性能指標在屈服強度提高的同時得到同等比例的提高�����,從而限制了其在深潛裝備中的應(yīng)用推廣�����。因此���,研發(fā)一種綜合性能指標均很優(yōu)越的高強度鋼是發(fā)展大深度深潛器面臨的一大挑戰(zhàn)。其次在塑性儲備方面�����,材料的屈強比(屈服強度 和極限拉伸強度 的比值)隨著屈服強度的增大而變大��,在鋼材屈服強度為 800 MPa 時���,其屈強比則達到了0.95�,導致材料塑性儲備極低�,嚴重影響了鋼材使用的安全系數(shù) [10] ����,如圖 1 所示��。材料的伸長率也會隨著屈服強度的增強而降低����,而伸長率是材料韌性的體現(xiàn)��,當材料的韌性降低時���,即使裝備結(jié)構(gòu)存在極小的裂紋或空隙等缺陷��,都會引起巨大的應(yīng)力集中�,導致裝備結(jié)構(gòu)局部失效向外擴展����,從而使材料的破損率大大提高��。此外��,有研究人員通過有限元分析軟件對不同殼體材料��,在不同容重比下計算得出了其破壞深度 [11] �,如圖 2 所示�����?��?煽闯觯祭w維增強的復(fù)合材料在較小容重比下具有較強的耐壓強度��,相較與其他殼體材料具有明顯優(yōu)勢���。

圖 1 高強度鋼的屈強比和伸長率隨屈服強度的變化曲線

Fig. 1 Curves of yield ratio and elongation of high strength steel changing with yield strength

綜上得出�����,現(xiàn)有高強度鋼的生產(chǎn)工藝已無法在提升屈服強度的同時兼顧其他性能參數(shù)��,這是制約高鋼強度在深潛裝備領(lǐng)域開展進一步應(yīng)用的關(guān)鍵技術(shù)瓶頸。此外�����,高強度鋼還存在加工工藝復(fù)雜、焊接性能差等問題�,未來必須克服上述難點才能發(fā)揮高強度鋼在深潛裝備領(lǐng)域的應(yīng)用優(yōu)勢。

圖 2 不同殼體材料的破壞深度隨容重比的變化關(guān)系

Fig. 2 The relationship between the collapse depth of different shell materials and the unit weight ratio

2)鈦合金作為耐壓殼體材料的產(chǎn)業(yè)結(jié)構(gòu)局限性

鈦資源作為地球上儲量豐富的資源之一���,僅次于鐵、鋁���、鎂位居第 4 位��。我國的鈦礦儲量極為豐富,約為 2.2 億噸���,占全球鈦資源總儲量的 26.4%,位居世界首位�。然而相比于國外鈦資源的消費結(jié)構(gòu)比例��,我國鈦資源消費結(jié)構(gòu)尚處于低端化 [12] ���。

鈦合金具備優(yōu)異的耐腐蝕性能和極高的結(jié)構(gòu)強度����,擁有“海洋金屬”的美譽 [13] �����,但隨著深海裝備對鈦合金強度要求的不斷提高,其應(yīng)用短板也逐漸顯現(xiàn)出來����。因此���,為加大鈦合金材料在深潛裝備的應(yīng)用力度���,進一步實現(xiàn)“鈦代鋼”的技術(shù)革命,就要優(yōu)先解決鈦合金在實際加工�����、制造以及使用過程中的系列缺陷和關(guān)鍵技術(shù)瓶頸����,具體體現(xiàn)在以下幾個方面 [14] :①目前高強度鈦合金尚未進行系統(tǒng)化推廣應(yīng)用����,其在高端產(chǎn)業(yè)應(yīng)用方面主要還是以航空航天領(lǐng)域為主�,針對海洋領(lǐng)域的生產(chǎn)配套設(shè)施還不健全。深海環(huán)境與太空環(huán)境迥然不同����,深海裝備所面對的高壓����、高溫����、高鹽等環(huán)境極其復(fù)雜����,對鈦合金的制備工藝��、基礎(chǔ)配套設(shè)施要求極高�����?���!皧^斗者”號深潛器采用了自主研發(fā)的 950 MPa 的高強度鈦合金�,這是眾多科研人員合力技術(shù)攻關(guān)得以研制成功的����。②缺乏大尺寸鈦合金板材制造能力���,這無疑將制約深潛裝備整體化����、大型化發(fā)展。目前針對鋼材的生產(chǎn)設(shè)備較為健全����,擁有一大批制造寬尺寸����、大厚度鋼材的生產(chǎn)設(shè)備,而對于鈦合金的大型生產(chǎn)設(shè)備相對匱乏�����。

雖然為建造“奮斗者”深潛器成功研制出寬 3 m�、厚120 mm 的鈦合金板材,但尚未突破像海洋船舶用鋼那樣大尺寸超厚鈦合金板材制造工藝��,這嚴重影響深潛裝備建造的整體化�����、大型化��,每多一處拼接點�,都將降低深潛裝備的可靠性和安全性。

③鈦合金焊接工藝復(fù)雜���、難度高�����,導致焊接效率低下且極易發(fā)生焊接缺陷���。當前主流的鈦合金焊接方法包括鎢極氬弧焊工藝�、等離子弧焊工藝���、熔化極氬弧焊工藝、激光束鈦合金焊工藝以及電子束鈦合金焊工藝等�,常規(guī)焊接方法對于大型鈦合金板材來說容易出現(xiàn)渣塊���、氣孔或熔融不成功等缺陷,成為深潛裝備最大的潛在安全隱患����?����!皧^斗者”號深潛器采用的是真空電子束焊接工藝����,該焊接方法在有效降低焊接缺陷的同時大幅提升了焊接效率����,但其對焊接環(huán)境要求苛刻����,一般生產(chǎn)單位無法滿足要求,這將是制約鈦合金技術(shù)發(fā)展的另一道屏障�。α④鈦合金在深潛裝備應(yīng)用中存在明顯的壓縮蠕變效應(yīng)。蠕變是金屬材料在恒定外力的作用下����,其應(yīng)力與形變隨著時間慢慢變化的現(xiàn)象��。相比于鋼材�,鈦合金的壓縮蠕變現(xiàn)象較為嚴重,這會降低裝備的結(jié)構(gòu)穩(wěn)定性�����。究其原因主要包括 2 個方面:一是鈦合金的彈性模量低����,約為常規(guī)鋼材的一半�,這就導致其在承受同等壓力的情況下,鈦合金發(fā)生的變形將是鋼材的兩倍�����,從而降低結(jié)構(gòu)的可靠性;二是鈦合金 相為密排六方結(jié)構(gòu)�,這種結(jié)構(gòu)屬于各向異性��,導致深潛裝備在受均布壓力時��,各項應(yīng)變不同�����,從而降低結(jié)構(gòu)的穩(wěn)定

性。因鈦合金首先被應(yīng)用到航空航天領(lǐng)域�����,關(guān)于鈦合金蠕變現(xiàn)象的研究主要集中在航空航天領(lǐng)域���,針對深海環(huán)境的鈦合金蠕變研究較少,這將是其下一步研究的重點方向 [15-16] �。

3)耐壓殼體材料未來發(fā)展趨勢

近年來,陶瓷基復(fù)合材料因其具備高強度�、耐高溫�、耐腐蝕��、電絕緣和非磁性等優(yōu)點��,成為極具發(fā)展?jié)摿Φ纳顫撗b備殼體材料之一���。但由于陶瓷材料固有的脆性導致其在水下應(yīng)用受到很大限制,研究人員正通過各種增韌機制對其進行增韌�����,目前主要增韌方法有纖維增韌、晶須增韌和顆粒增韌�,增韌后的陶瓷結(jié)構(gòu)材料擁有更高的斷裂強度 [17-18] 。美國海軍研制的氧化鋁陶瓷基復(fù)合材料在 6 000 m 水深下的重量/排水量比小于 0.6�,而同水深的鈦合金殼體比率為 0.85。經(jīng)過試驗發(fā)現(xiàn),氧化鋁陶瓷基殼體比 Ti-6A-4V 殼體的有效

載荷高 166%�,性能比鈦合金更優(yōu),是一種比鈦合金更具發(fā)展?jié)摿Φ纳顫撗b備結(jié)構(gòu)殼體材料�。美國伍茲霍爾海洋研究所研制的“海神”號深潛器便是采用了新型陶瓷基復(fù)合材料做耐壓殼體,并成功下潛到 10 902 m的海深���,可見陶瓷基復(fù)合材料是一種很有發(fā)展前景的深潛裝備殼體材料��。

2.2 固體浮力材料

1)固體浮力材料發(fā)展的技術(shù)瓶頸

自 20 世紀 20 年代人類建造第一代深海潛水器起�,耐壓浮力材料便隨之產(chǎn)生��。截至目前����,浮力材料的發(fā)展已經(jīng)歷了 3 個階段����,分別為耐壓油����、微珠復(fù)合泡沫和擁有極低密度����、較高強度的固體浮力材料。當前應(yīng)用于深潛裝備的浮力材料以固體浮力材料為主����,而影響其性能的主要因素包括 2 個方面,分別如下:

①固體浮力材料選用的填料和基體對性能的影響

目前的固體浮力材料多采用環(huán)氧樹脂體系的制備技術(shù)�,這一制備技術(shù)存在易爆聚�����、內(nèi)部熱量集中���、聚合速度快等缺陷�,導致固體浮力材料在制備過程中易產(chǎn)生氣孔從而降低其抗壓性能�?;诖耍瑖鴥?nèi)科研人員對填充物進行改性處理并添加緩釋劑�����,實驗表明這種手段可有效改善固體浮力材料的抗壓性能 [19 ? 21] �����。然而這種傳統(tǒng)固體浮力材料存在一個普遍的問題��,那就是在現(xiàn)有制作工藝下它們的密度已接近極限����,且吸水率很難再降低��,面對這一技術(shù)問題���,急需開發(fā)一種新型的深海固體浮力材料 [22 ? 25] ,來滿足深潛裝備的建造需求�����。目前��,最有發(fā)展前景的浮力材料有陶瓷浮力材料、無縫陶瓷空心浮球以及碳納米管增強復(fù)合材料等 [26-27] ���。陶瓷浮力材料近年來受到關(guān)注度較高�����,主要由耐壓的陶瓷浮力圓筒構(gòu)成�����,具備低密度���、高強度的特點。而無縫陶瓷空心浮球則是由特殊工藝制備而成��,其密度更低����、強度更高���,如 DSPL 公司生產(chǎn)的無縫陶瓷浮的質(zhì)量-排水量比為 0.35����,抗壓強度為 210 MPa,可滿足全海深使用需求 [9,28] �����。瑞士的研究人員制造的一種陶瓷空心玻璃微球是在 1 600 ℃ 的高溫下燒結(jié)而成�,壁厚為 1 mm��,承受壓強為 150 MPa����,擁有比其他固體浮力材料更優(yōu)的浮力性能,是一種非常理想的深海用浮力材料���,具備極大應(yīng)用前景,將在未來浮力材料領(lǐng)域得到廣泛應(yīng)用����。

②固體浮力材料制備工藝對材料性能的影響

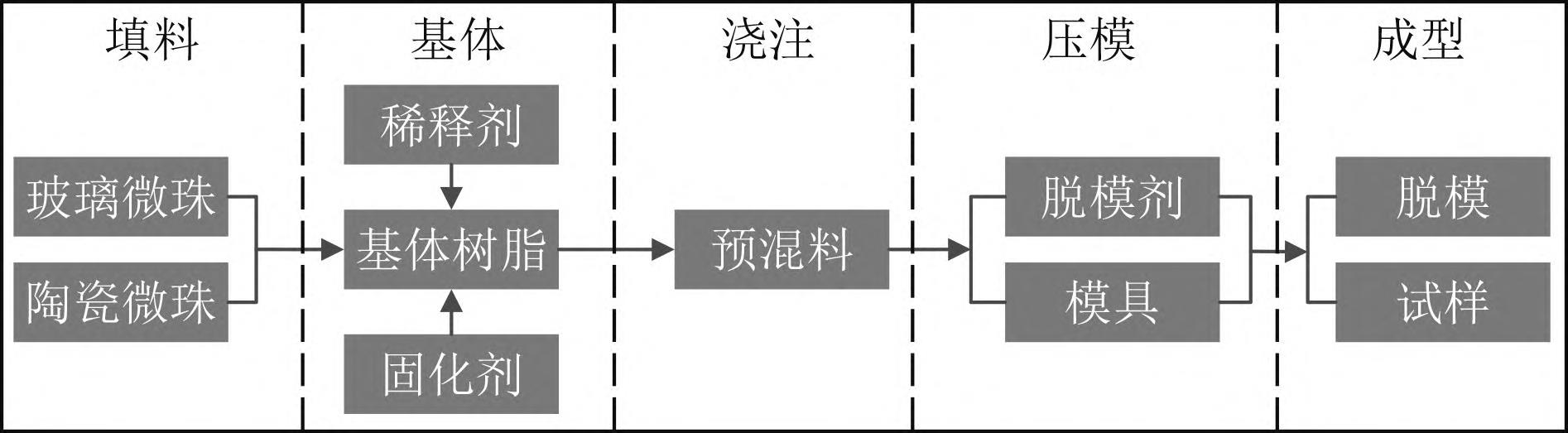

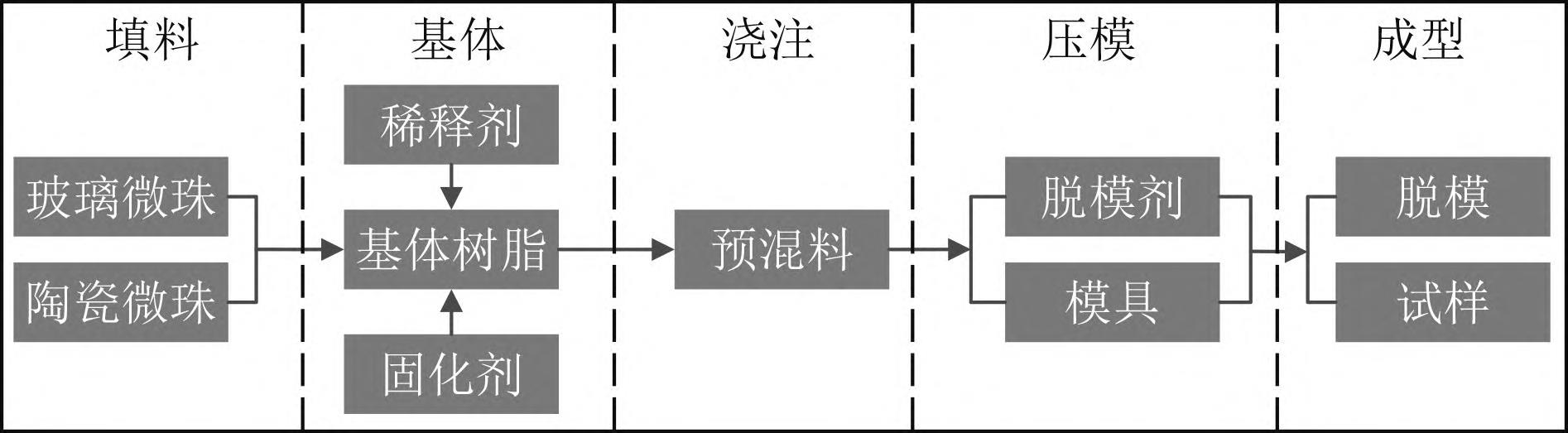

除浮力材料的填料和基體對其性能影響較大之外����,其填料和基體的配比、結(jié)合性以及在混合過程中引入汽包的數(shù)量等因素對性能的影響也至關(guān)重要�����,這些關(guān)鍵點已成為當前深海固體浮力材料研究的熱點問題���。因此����,固體浮力材料制備工藝的成熟與否是決定其性能能否滿足要求的關(guān)鍵因素���,目前主流的固體浮力材料制備工藝包括澆注法、液體傳遞模塑法���、真空浸漬法以及模壓成型法等 [29] �,工藝流程如圖 3 所示��。大致方法都是將填料和基體混合之后加入固化劑等材料���,然后壓入模型之內(nèi)����,通過不同的成型方法壓制而成,具體工藝參數(shù)指標的設(shè)定是決定材料成型后性能優(yōu)劣的關(guān)鍵����。

圖 3 固體浮力材料制備工藝流程

Fig. 3 Manufacturing process flow of solid buoyancy materials

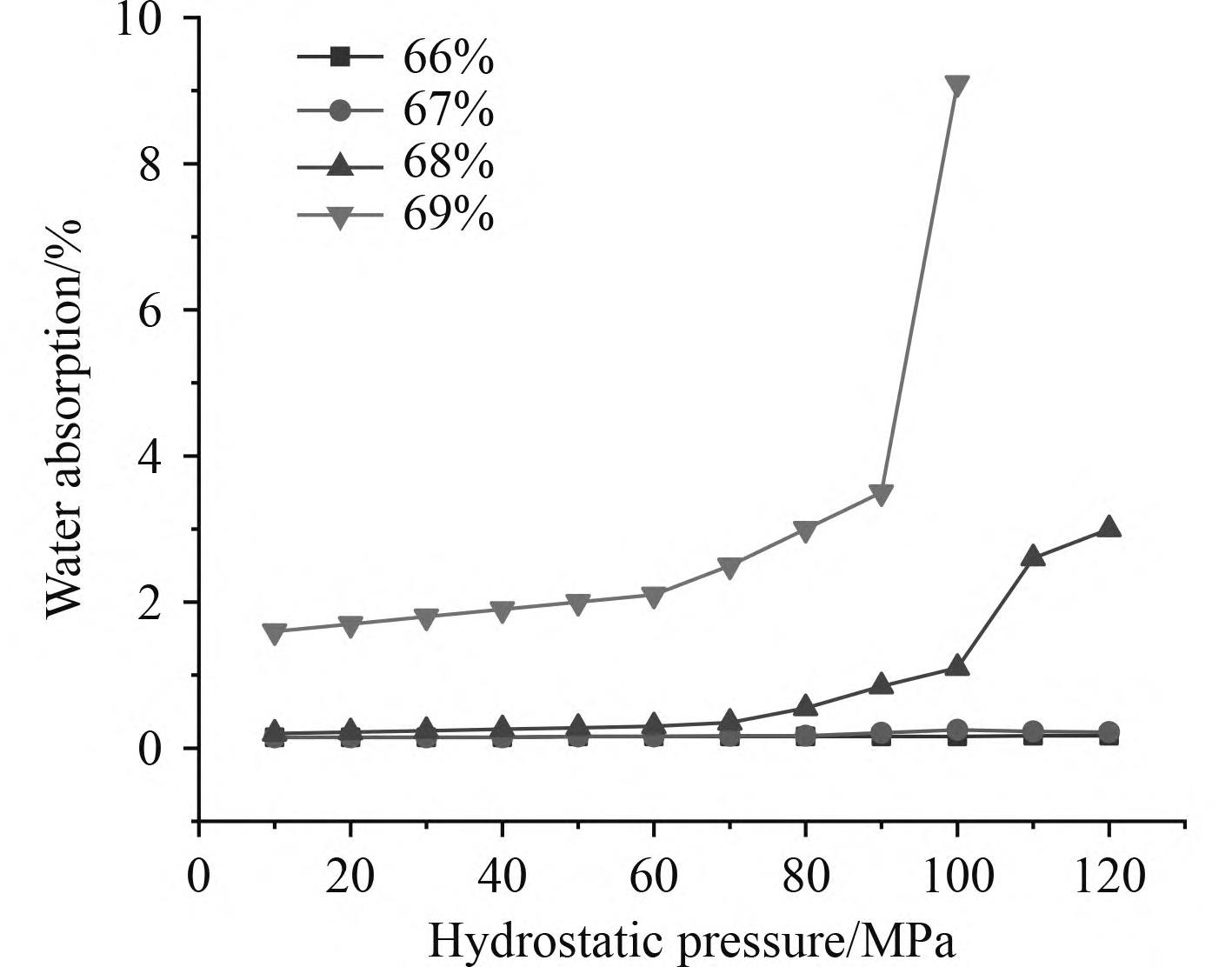

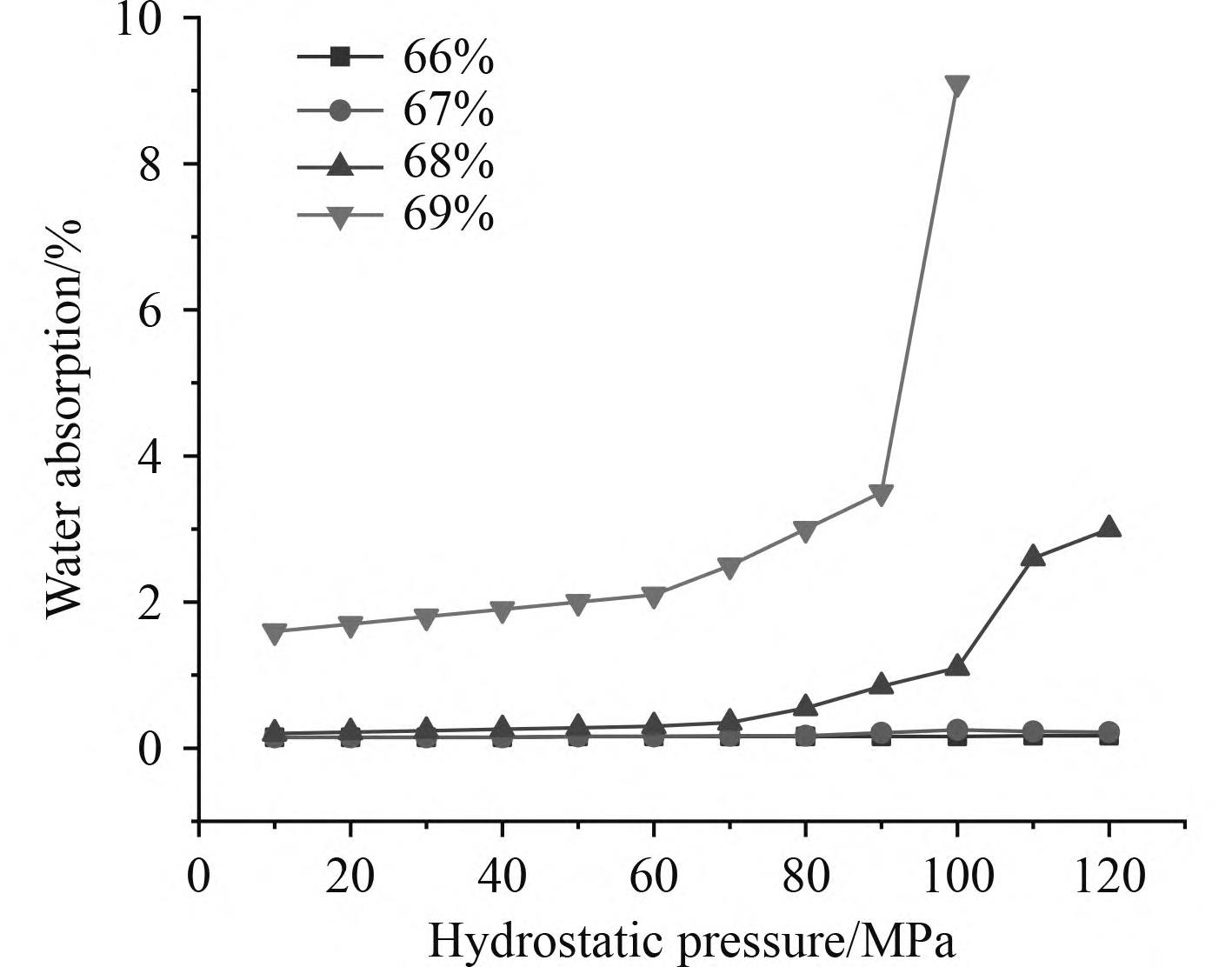

如今,僅依靠工藝流程的優(yōu)化已很難再提高材料的性能��,因此出現(xiàn)了關(guān)于浮力材料的填料和基體的最佳配比的相關(guān)研究���,且研究人員已基本掌握了不同材料配比對其性能影響的關(guān)系曲線 [30] (見圖 4),針對該方向的研究技術(shù)也已趨于成熟��,若要使固體浮力材料的性能取得新的突破��,必須開展新的關(guān)鍵技術(shù)研究�。

圖 4 不同體積比的材料吸水率隨靜水壓力變化曲線

Fig. 4 Water absorption curves of materials with different volume ratios versus hydrostatic pressure

目前�,固體浮力材料新的研究熱點主要聚焦在基體與固化劑的配比�����、材料表面涂層����、表面改性處理以及碳纖維添加等方面����。合適的基體與固化劑比例不僅易于填料混合,還可以增加基體的強度�。而高強度涂層的應(yīng)用,也給固體浮力材料帶來了眾多益處����,其不僅可以降低材料的吸水率,還能一定程度提高材料的耐壓強度 [29] ���。

2)固體浮力材料未來發(fā)展趨勢

從當前固體浮力材料的發(fā)展趨勢來看,其未來發(fā)展方向?qū)⒅饕獓@兩方面展開:一是新材料新工藝的應(yīng)用���,這將助力固體浮力材料性能的大幅提升���;二是計算機仿真技術(shù)的應(yīng)用���,通過構(gòu)建仿真模型可有效模擬和預(yù)測固體浮力材料的性能指標��。

①新材料及工藝在固體浮力材料中的應(yīng)用

21 世紀以來�,碳納米管在復(fù)合浮力材料的應(yīng)用成為熱門話題�����,研究人員發(fā)現(xiàn)將表面生長了碳納米管的空心玻璃微珠填充到環(huán)氧樹脂基體中�,在其質(zhì)量百分的壓縮模量比傳統(tǒng)復(fù)合材料提高 35%~40%�����,是一種極具潛在研究價值的浮力材料 [31-32] ����。除了對空心玻璃微珠進行增強外��,另有科研人員對固體浮力材料的基體進行碳纖維增強��,通過調(diào)整碳纖維的長度和質(zhì)量配比����,發(fā)現(xiàn)復(fù)合材料的彎曲強度和抗壓強度性能可提升2~3倍,因此如果對填充材料空心玻璃微珠和基體材料同時進行增強��,則可大大提升固體浮力材料的性能 [33 ? 35] ��。

②計算機仿真技術(shù)在固體浮力材料中的應(yīng)用

在固體浮力材料的設(shè)計生產(chǎn)過程中�����,用于浮力材料制備的填料多為玻璃微珠或者陶瓷微珠,因其在填充過程中具有隨機性���、無序性以及非均質(zhì)性等特性���,且極易摻雜氣泡����,導致無法精確預(yù)估固體浮力材料的性能指標���。針對這一問題����,近年來開始嘗試采用數(shù)值模擬和理論預(yù)測等手段,從設(shè)計���、加工以及微觀力學等方面對固體浮力材料進行更加精確的性能仿真和破壞機理模擬�����。通過建立包含基體�����、填料、氣泡以及配比等參數(shù)的三維有限元模型�����,利用計算機數(shù)值模擬技術(shù)來精確分析預(yù)測材料的性能���,從而大幅降低材料試驗成本和研發(fā)周期�����,提高固體浮力材料的更新迭代效率 [29] ��。

3��、結(jié)語

通過對深潛裝備材料進行研究發(fā)現(xiàn)����,隨著裝備材料的不斷發(fā)展����,各國在對潛艇��、水下機器人和載人深潛器等深潛裝備殼體進行選材時��,必然會傾向屈服強度更高的耐壓殼體材料��。然而一味提高材料的屈服強度,必然會導致其他性能指標如疲勞強度���、塑性�����、韌性及焊接性能等出現(xiàn)不同程度的下降����。為避免因材料缺陷而導致深潛裝備出現(xiàn)強度破壞��,在研發(fā)過程中需要對材料進行充分的試驗���,并建立準確的產(chǎn)品模型和嚴格的工藝過程�,才能突破因屈服強度增加引起的材料加工和焊接難點問題��。同時�,陶瓷基復(fù)合材料作為能,是可成為替代鈦合金的廉價材料之一����,但其與高強度鋼和鈦合金相比抗沖擊能力較差�����,還需進一步優(yōu)化制備方法和工藝��,提高陶瓷基復(fù)合材料強韌性��,不斷擴大其在深潛裝備領(lǐng)域中的應(yīng)用�����,其必將成為繼高強度鋼和鈦合金之后的又一深潛裝備結(jié)構(gòu)殼體的主要選材�����。

在深海浮力材料方面��,目前國產(chǎn)的固體浮力材料難以滿足深海應(yīng)用����,絕大部分仍依賴進口�,而當今國際上應(yīng)用最廣泛的固體浮力材料當屬空心玻璃微珠復(fù)合材料,可基本滿足 7 000 米級深潛器使用需求��。但其仍存在密度大�、強度低和吸水率高等缺點��,無法滿足全海深潛水器使用需求�,因而陶瓷浮力材料和碳納米管增強復(fù)合材料等一些新型浮力材料相繼出現(xiàn)��。無縫陶瓷微球抗壓強度高��、密度低、吸水率低��,是未來理想的固體浮力材料填充體�。碳納米管因具備優(yōu)異的力學�、電學和熱學等性能成為金屬基和聚合物基復(fù)合材料的理想增強體��,在很大程度上提高了固體浮力材料的基體強度�,為全海深深潛裝備的發(fā)展帶來新的契機,是未來高性能浮力材料的發(fā)展趨勢����。

參考文獻:

[1] ZHANG Y, DING Z, WANG Y, et al. Determining the dam-age mechanisms for buoyancy materials of deep-sea manned submersibles[J]. Journal of Coastal Research, 2019, 35(5):996?1002.

[2] HELAL M, HUANG H, WANG D, et al. Numerical analysis of sandwich composite deep submarine pressure hull consider-ing failure criteria[J]. Journal of Marine Science and Engineer-ing, 2019, 7(10): 377.

[3] GAO J, CHEN J, LIU W, et al. A review on syntactic foam and its application[J]. Materials Review, 2016, 30: 531?535.

[4] QU S, YIN Y. Research status and development trend of ser-vice materials in deep sea extreme environment[J]. Cailiao Kexue yu Gongyi/Material Science and Technology, 2019,27(1): 1?8.

[5] CERIK B C, SHIN H K, CHO S R. Probabilistic ultimate strength analysis of submarine pressure hulls[J]. International Journal of Naval Architecture and Ocean Engineering, 2013,5(1): 101?115.

[6] 江洪, 王微. 全球深海材料研究概況 [J]. 新材料產(chǎn)業(yè),2013(11): 7?10.

[7] YU S, LI X, GUO X, et al. Curing and characteristics of N, N,N′, N′-tetraepoxypropyl-4, 4′-diaminodiphenylmethane epoxy resin-based buoyancy material[J]. Polymers, 2019, 11(7):1137.

[8] REN S, HU X, REN H, et al. Development of a buoyancy ma-terial of hollow glass microspheres/SiO2 for high-temperature application[J]. Journal of Alloys and Compounds, 2017, 721:213?219.

[9] HOU J, SHI Y, LI Z, et al. Numerical simulation and experi-mental study on flexible buoyancy material of hollow glass mi-crosphere and silicone rubber for small deep-sea soft robots[J].Applied Materials Today, 2020, 21: 100875.

[10] 楊建明, 張新宇, 劉朝駿. 高強度鋼在潛艇應(yīng)用中的若干重要問題綜述 [J]. 中國艦船研究, 2016, 11(1): 27?35.

[11] 張穎, 賴長亮, 和衛(wèi)平, 等. 潛水器耐壓殼結(jié)構(gòu)選材應(yīng)用綜述 [J]. 艦船科學技術(shù), 2022, 44(5): 1?6.

[12] 常輝, 董月成, 淡振華, 等. 我國海洋工程用鈦合金現(xiàn)狀和發(fā)展趨勢 [J]. 中國材料進展, 2020, 39(Z1): 585?590+557?558.

[13] 安仲生, 陳巖, 趙巍. 2021 年中國鈦工業(yè)發(fā)展報告 [J]. 鈦工業(yè)進展, 2022, 39(4): 34?43.

[14] 楊銳, 馬英杰, 程世婧. 海洋觀測探測平臺關(guān)鍵材料發(fā)展與展望 [J]. 中國科學院院刊, 2022, 37(7): 881?887.

[15] 蔣鵬, 王啟, 張斌斌, 等. 深海裝備耐壓結(jié)構(gòu)用鈦合金材料應(yīng)用研究 [J]. 中國工程科學, 2019, 21(6): 95?101.

[16] 林俊輝, 淡振華, 陸嘉飛, 等. 深海腐蝕環(huán)境下鈦合金海洋腐蝕的發(fā)展現(xiàn)狀及展望 [J]. 稀有金屬材料與工程, 2020, 49(3):1090?1099.

[17]FENG L, QIAO B, YIQIANG H E, et al. Development of ce-ramic matrix composite used in deep-sea equipment[J]. Hot Working Technology, 2012, 41(22): 132.

[18] 張曉龍, 馮淼林, 趙敏, 等. 氮化硅陶瓷空心浮力球在內(nèi)爆臨界狀態(tài)下的失效分析 [J]. 海洋工程, 2020, 38(6): 70?76.

[19] LIU Y, LIU W Z, MA CHUN-XIA. Research on preparation and properties of deep-water solid buoyancy material[J]. Ship Science and Technology, 2017, 39(3): 87?90.

[20] 李仙會, 張兆峰, 柯賢朝, 等. 深水固體浮力材料的性能 [J].工程塑料應(yīng)用, 2019, 47(4): 19?23.

[21] LIU W D, DAI J H, WU Ping-wei, et al. Research on prepara-tion and properties of solid buoyancy materials based on mixed hollow glass microspheres[J]. Development and Application of Materials, 2014, 48(1): 10165?10168.

[22] WU, S H. MA, R. F. WU, P. W. et al. Compression molding process and performance of hollow glass microsphere/epoxy resin solid buoyancy materials[J]. Acta Materiae Compositae Sinica, 2020, 37(10): 2401?2408.

[23] 熊利, 許曉武, 金星. 深海固體浮力材料的研制及性能探討 [J]. 礦冶工程, 2018, 38(5): 33.

[24] WANG N, CHEN X, LI Y, et al. Preparation and compressive performance of an A356 matrix syntactic foam[J]. Materials Transactions, 2018, 59(5): 699?705.

[25] 梅志遠, 周曉松, 吳梵. 不同高徑比固體浮力材料的單軸壓縮變形機制和能量耗散特征 [J]. 材料研究學報, 2018, 32(8):591?598.

[26] JIANG B, BLUGAN G, STURZENEGGER P N, et al. Ceram-ic spheres-A novel solution to deep sea buoyancy modules[J].Materials, 2016, 9(7): 529.

[27] SUE R, ANRAN G, XUE D, et al. Preparation and characteris-tic of a temperature resistance buoyancy material through a gelcasting process[J]. Chemical Engineering Journal, 2016,288: 59?69.

[28] HUO X J, WANG J J, HU W B, et al. Research on preparation of hollow ceramic microspheres base on the main reaction sys-tem of Al + Cr2O3[J]. Journal of Computational and Theoreti-cal Nanoscience, 2012, 9(9): 1537?1540.

[29] 高博, 王景澤, 崔維成. 固體浮力材料研究現(xiàn)狀與發(fā)展趨勢 [J]. 中國造船, 2022, 63(4): 226?240.

[30] 衣亞東, 吳平偉, 吳少惠, 等. 深海固體浮力材料擠出成型工藝及性能 [J/OL]. 現(xiàn)代塑料加工應(yīng)用, 2021, 33(4): 5?9.

[31] YA B, WANG Y, MENG L, et al. Study on the performance of syntactic foam reinforced by hybrid functionalized carbon nan-otubes[J]. Journal of Applied Polymer Science, 2020, 137(16):

48586.

[32] 黃婷, 馬傳國, 張紅, 等. 多元碳納米材料協(xié)同改性玻璃微珠/環(huán)氧樹脂復(fù)合材料 [J]. 復(fù)合材料學報, 2020, 37(1): 27.

[33] 余為, 王亞東, 張任良, 等. 碳纖維增強空心玻璃微珠/環(huán)氧樹脂復(fù)合材料的力學性能 [J]. 材料研究學報, 2017, 31(4): 300?308.

[34] 王耀聲, 亞斌, 周秉文, 等. 碳纖維增強固體浮力材料性能研究 [J]. 功能材料, 2018, 49(8): 8205.

[35] BAI S, ZHICHAO M A, WANG Y, et al. Research on prepara-tion and performance of hollow epoxy macrospheres for solid buoyancy material[J]. Development and Application of Materi-als, 2019, 34(3): 81.

相關(guān)鏈接